CASE 提案事例集

CASE

04

共用トレイによる部品8種の

梱包作業改善

真空成型トレイ作業効率UP負担軽減

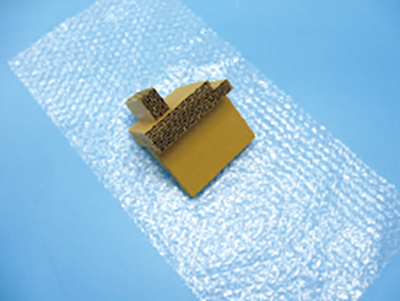

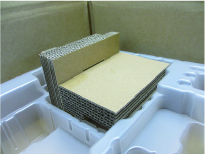

改善前は部品毎にエアキャップを巻き、緩衝材で隙間埋めをして梱包していた。

部品を1つずつエアーキャップ巻きするため、1梱包あたりの作業に多くの時間がかかる。部品は1つ3.5kg程あり、作業を繰り返す事の肉体的負担も大きかった。又、作業者の熟練度により作業内容や時間に大きな差が出てしまい、リワーク作業も多い。

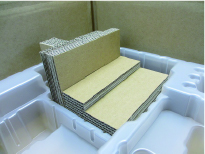

改善後は本体+蓋の真空成型トレイを導入。

部品を収納部へ置くだけなので作業が容易で作業者の肉体的負担を軽減。作業者の熟練度による仕上りの差もなくなり、大きな工程改善につながった。

改善内容

改善目的

作業標準化による効率向上と負担低減

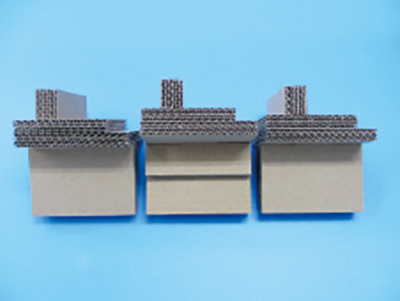

改善前の梱包作業形態

- 部品ごとにエアキャップを巻き、緩衝材で隙間埋めをして梱包。

- 部品を1つずつエアーキャップで巻く為、1梱包あたりの作業が多く時間がかかる。また作業者の熟練度により作業内容や時間に大きな差がでてしまい、巻き直し作業も多い。

- 部品は1つあたり約3.5kgある為、作業を繰り返す事で肉体的負担も大きくなる。

- 隙間を緩衝材で埋める必要がある為、さらに作業が増えてしまい、使用する資材も増える。

作業時間

約20分

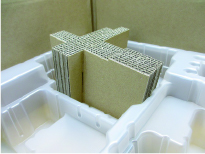

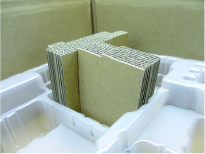

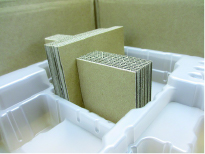

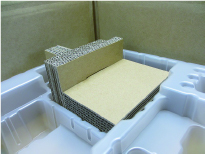

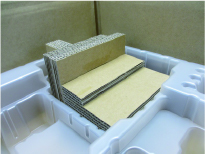

改善後(トレイ導入後)の梱包作業

付属品収納場所(入れ忘れ防止)

付属品収納場所(入れ忘れ防止)

- 本体トレイ + 蓋トレイにて梱包。

- 部品を収納部に置くだけなので作業が容易。

- 部品を持ち上げている時間が減った事で、作業者の肉体的負担も低減。

- トレイ化により隙間埋めの緩衝材が必要なくなり、資材の使用量が削減された。

- 付属品の収納場所を蓋トレイに設けることにより、入れ忘れた場合に上から一目で分かる。

作業時間

約7分

約63%短縮

約63%短縮

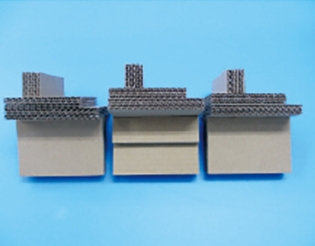

部品8種の共用化

部品の同形状部分をベースに8種類すべてを同じ向きで収納できる様、収納部形状を調整することで、部品の種類ごとで置き方を迷う事なく、スムーズに作業できるトレイとなっている。

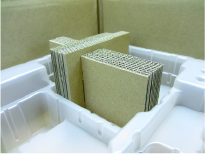

改善効果

エアキャップ巻きから「トレイに入れるだけ」になったことで梱包作業時間が大幅に削減(従来梱包時間20分→7分)

部品を持ち上げている時間が減ったことで作業者の肉体的負担も低減

隙間埋めの緩衝材が廃止出来たことで資材コスト削減

エアー緩衝材各種が廃止出来ることで資材の廃棄量を削減

付属品の収納場所を蓋トレイに設けることで入れ忘れを防止

8種類の部品が共通利用できるトレイ設計となっておりスムーズな作業・管理が可能